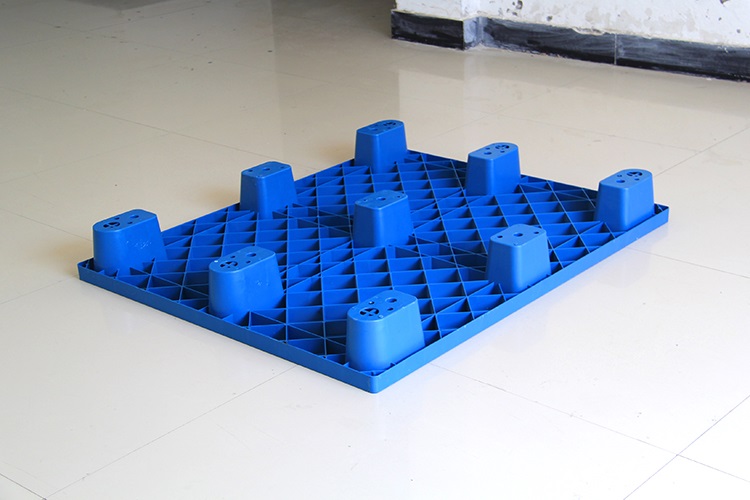

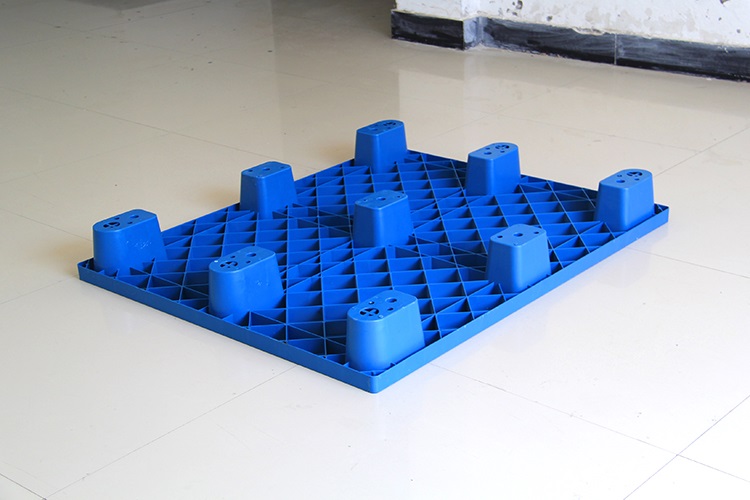

塑料托盤脫模變形

脫模時制品變形可分多種狀況,若在試模階段發(fā)作變形,應(yīng)該思索能否是模具頂桿太細(xì)、散布不勻或脫模斜度設(shè)置不當(dāng)?shù)染売?。若是消費(fèi)過程中呈現(xiàn)變形應(yīng)是工藝參數(shù)設(shè)置不當(dāng),如冷卻時間過短、模具溫渡過高,招致塑料周轉(zhuǎn)箱冷卻不好,此時要做相應(yīng)調(diào)整。

從脫模質(zhì)量的角度來看,塑料托盤件的壁厚過大,在脫模的進(jìn)程中隨便發(fā)作凹陷、縮孔等缺陷;壁厚太小,則會構(gòu)成進(jìn)膠艱難,不易充溢型腔而構(gòu)成缺料。塑料托盤件的壁厚應(yīng)盡可以均勻,可采取慌張的方式過渡,也可采用局部挖空的結(jié)構(gòu),使壁厚變的均勻,避免脫模進(jìn)程中發(fā)作翹曲變形等缺陷。

避免應(yīng)力集中

塑料托盤件的結(jié)構(gòu)布置要特殊留意避免尖利棱角的發(fā)作。棱角處幾何外形的過渡不陸續(xù),此處會發(fā)作應(yīng)力集中現(xiàn)象,從而會發(fā)作裂紋。塑料托盤材料的韌性通常很低,應(yīng)力集中的位置更易損壞。避免應(yīng)力集中重要的措施是改善構(gòu)件的尖利棱角部位的結(jié)構(gòu)方式。例如,在尖角部位增長倒角、倒圓角或以峻峭的過渡段替代。當(dāng)因構(gòu)件成效的需求而不成間接增長倒角、倒圓角時,可經(jīng)過在尖角處減小局部結(jié)構(gòu)韌性,向內(nèi)掏出圓角的辦法降低應(yīng)力集中,參照圖1所示直線導(dǎo)軌的改進(jìn)布置計劃。

塑料托盤螺紋的牙形應(yīng)優(yōu)先采用圓形和梯形,避免三角形、矩形,這樣可以減低缺口效應(yīng),進(jìn)步螺紋的承載才干。